Guía completa para evitar daños y deformaciones en productos industriales: claves para un embalaje eficaz

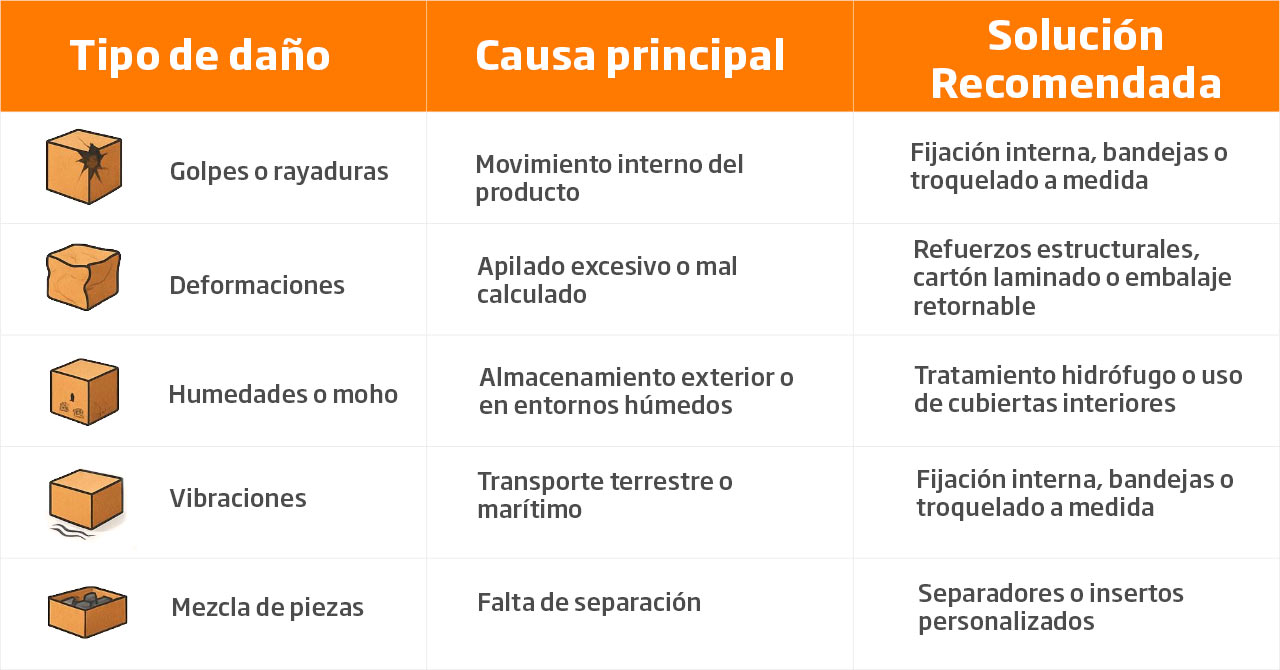

Cada año, miles de empresas industriales sufren pérdidas económicas debido a productos dañados durante el transporte, almacenamiento o manipulación. Golpes, vibraciones, humedad o un apilado incorrecto no solo afectan la apariencia del producto final, sino que también comprometen su funcionalidad y seguridad.

En DS Smith Tecnicarton, diseñamos soluciones de embalaje a medida para sectores como automoción, maquinaria, metalurgia o alimentación. En esta guía encontrarás las claves prácticas para reducir pérdidas económicas y mejorar la seguridad de tus productos industriales con un embalaje optimizado.

1. Identificación del daño y su causa

Antes de rediseñar un embalaje, es fundamental detectar el problema real. Coordinarse con los departamentos de logística, calidad y producción para analizar el tipo de daño y su origen.

2. Cómo evitar el movimiento del producto dentro del embalaje

Causas del desplazamiento interno

- Uso de embalaje genérico no adaptado a la geometría del producto.

- Fijación interior ineficaz.

- Manipulación acelerada en cadena.

- Productos con formas irregulares o superficies delicadas.

Requisitos de un embalaje que inmovilice el producto

- Diseño interior personalizado que inmovilice el producto.

- Protección del producto frente a roces, vibraciones o golpes internos durante el transporte.

- Montaje intuitivo para reducir errores y tiempos de embalado.

Caso de éxito: bandeja de doble huella para faros de automoción

Este embalaje en cartón ondulado fue ganador del WorldStar Packaging Award 2025 gracias a su diseño técnico que:

- Inmoviliza el producto con precisión milimétrica.

- Sustituye materiales plásticos por una solución en cartón ondulado

- Optimiza la carga y mejora la eficiencia logística.

3. Refuerzo estructural contra deformaciones

Causas habituales de colapso o deformaciones en embalajes

El colapso o deformación del embalaje es habitual en sectores que trabajan con cargas pesadas, ciclos logísticos largos o almacenamiento en altura. Esto suele deberse a:

- Falta de resistencia estructural en el material.

- Apilado sin estudios de carga.

- Condiciones extremas (humedad, presión, temperatura).

Materiales y diseños que refuerzan la estructura

- Cartón ondulado de alta densidad o laminado.

- Diseño estructural reforzado para cargas dinámicas.

- Certificación de resistencia y pruebas de apilado.

Solución técnica: tecnología MAX con laminado de hasta 10 ondas

Nuestra tecnología MAX permite laminar hasta 10 capas de cartón ondulado, logrando resistencias equivalentes al embalaje de madera o plástico. Ideal para:

- Componentes industriales de gran volumen o peso.

- Almacenamiento en altura con apilado prolongado.

4. Prevención de daños por manipulación logística

Factores críticos en el transporte y manipulación

Diseñar un buen embalaje no garantiza que se use bien. Muchos daños provienen de una manipulación incorrecta por parte de operarios o transportistas.

Factores críticos que a prever:

- Tipo de transporte (marítimo, terrestre, ferroviario).

- Manipulación con carretillas, grúas o manual.

- Condiciones de carga y descarga rápidas.

- Vibraciones en trayectos largos o sin suspensión.

Buenas prácticas para reducir incidencias

- Instrucciones visuales claras (montaje, apilado, uso).

- Formación al personal logístico o de planta.

- Embalajes con pictogramas, marcas de apilado o QR.

- Simulación de trayecto con pruebas de vibración y caída.

5.Validación del embalaje con pruebas reales

La única forma de asegurarte de que tu embalaje protegerá tu producto es probarlo en condiciones reales o simuladas.

Tipos de pruebas que garantizan la resistencia

En DS Smith Tecnicarton aplicamos:

- Pruebas de apilado vertical y lateral.

- Ensayos de vibración, caída y compresión.

- Simulaciones de humedad, temperatura o rutas reales.

- Desarrollo de prototipos funcionales para validar antes de producir en serie.

¿Tu embalaje actual está generando pérdidas o incidencias?

Te ayudamos a detectar fallos y rediseñar una solución que proteja de verdad. Contáctanos