Comment le carton est-il fabriqué ?

Un guide étape par étape pour comprendre notre processus de fabrication du carton

Lisez un guide étape par étape sur notre processus de fabrication du carton en fibres recyclées, y compris la façon dont le carton est séché, le processus d’enroulement du carton et la préparation de la pâte.

Étape 1 : Notre processus de fabrication de la pâte à papier et du carton

Le papier pour recyclage est mélangé à de l’eau puis brassé dans une immense cuve en acier inoxydable appelée « triturateur ou pulper », dont l’objectif est de produire une suspension de fibres. Les impuretés sont éliminées à l’aide d’une série de tamis afin de nous assurer que nous produisons uniquement du carton de haute qualité pouvant être utilisé pour fabriquer des emballages haute performance.

Le processus de pâte à papier est important pour réduire les déchets. La pâte à papier est un sous-produit de la fabrication du carton, et notre procédé produit des résultats de haute qualité sans nuire à l’environnement.

Étape 2 : Dilution des fibres papier

Nos machines à carton éliminent l’eau de la solution fibreuse. Au début du processus de fabrication du carton, la solution comprend environ 1 % de fibres et 99 % d’eau. Ce processus de dilution des fibres papier nous permet de fabriquer du carton fin et uniforme.

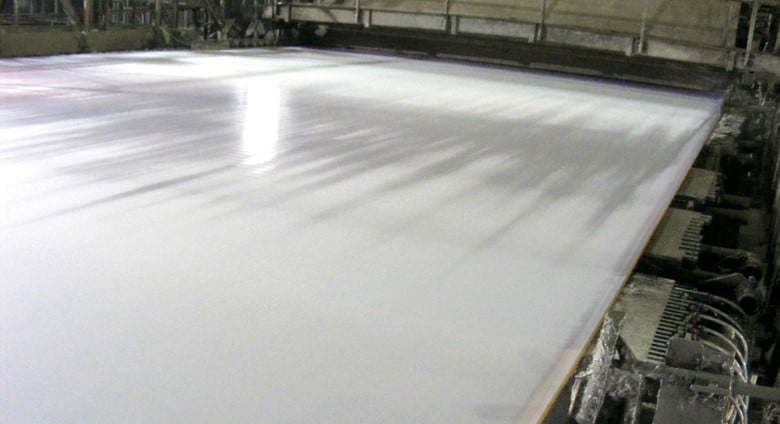

Étape 3 : Table d’égouttage

Les parties humides de la machine à carton comprennent la caisse de tête, qui répartit uniformément un jet constitué d’une pâte humide. Le liquide tombe sur la table d’égouttage ou la toile de formation. Sous la table d’égouttage, les racles d’égouttage éliminent l’eau et améliorent l’uniformité des fibres, garantissant que les fibres s’entremêlent en une couche compacte.

Sous la table d’égouttage, les racles d’égouttage éliminent l’eau et améliorent l’uniformité des fibres, garantissant que les fibres s’entremêlent en une couche compacte. À ce stade, la feuille a parcouru 30 à 40 mètres. En quelques secondes, la proportion de teneur en eau dans la pâte passe à 75-80 % et la feuille a perdu son lustre humide.

Étape 4 : Presse

L’étape suivante consiste à éliminer l’eau en passant la feuille à travers une série de cylindres presseurs. Ces cylindres essorent littéralement la pâte à papier. Cette pression comprime également les fibres, de façon à ce qu’elles s’entremêlent et forment une feuille dense et lisse. À ce stade, la teneur en eau a diminué de 45 à 55 %.

Étape 5 : Comment notre carton est séché

La feuille de cartib traverse alors un espace clos contenant un certain nombre de cylindres de séchage chauffés à la vapeur. Ils sont chauffés jusqu’à 130 °C à la vapeur pour s’assurer que le carton soit alors sec de 80 à 85 %. Une fine couche d’amidon est ensuite appliquée sur le carton.

L’amidon contribue à sa rigidité et à la cohésion des fibres au sein de la feuille. Une fois la solution appliquée, le carton passe à travers un autre jeu de cylindres sécheurs chauffés. En tout, la feuille peut parcourir jusqu’à 400 mètres avant d’arriver à l’extrémité sèche. Au cours de ce processus, elle perdra environ 93 % de son eau.

Étape 6 : Calendrage

Pour donner au carton pour ondulé une surface lisse et brillante afin de l’optimiser pour l’impression, il passe à travers un jeu de rouleaux durs ou tendres qui compriment le carton, conférant à sa surface un aspect lisse.

Étape 7 : Contrôle qualité en temps réel

Produire un carton de qualité supérieure implique une très fine maîtrise des variables du processus de fabrication. La feuille de carton est alors contrôlée par un dispositif de mesure automatisé qui détecte les imperfections.

Étape 8 : Enroulement du papier

À la fin de ce parcours de 500 mètres, la machine délivre le carton, automatiquement enroulé autour d’un immense rouleau (mandrin) qui peut peser 60 tonnes et mesurer plus de sept mètres. La bobine est soulevé par une grue vers une bobineuse à proximité, où le papier est déroulé et coupé en petites bobines selon la commande du client, puis étiqueté pour l’expédition.

Étape 9 : Test du carton

De manière régulière, des échantillons de carton pour ondulé sont prélevés dans nos laboratoires de contrôle qualité, afin de garantir que notre carton soit de la plus haute qualité possible.

Un engagement pour la qualité de fabrication du carton

Nous sommes fiers de produire du carton de haute qualité à l’aide de solutions innovantes et technologiquement à la pointe. Notre processus de fabrication du carton en est l’élément central.