O 42% krótszy czas pakowania wózków do spawarek dzięki współpracy DS Smith i Lincoln Electric

Dodatkowo znacznie został uproszczony proces zakupu elementów opakowania – wyeliminowano arkusze piankowe PE oraz drewniane belki.

Od ponad 125 lat Lincoln Electric jest światowym liderem w projektowaniu, rozwoju i produkcji urządzeń i akcesoriów spawalniczych. Rozwiązania firmy są stosowane w różnych sektorach przemysłu w ponad 160 krajach. Dla jednego ze swoich produktów, wózka do spawarek, firma chciała usprawnić proces pakowania oraz ograniczyć wykorzystanie elementów z pianki PE. Wraz z wiodącym producentem opakowań pro-ekologicznych z tektury falistej, DS Smith, wprowadzono znaczne usprawnienia skracające czas pakowania, eliminujące tworzywa sztuczne i umożliwiające oszczędność materiałów.

WYZWANIE:

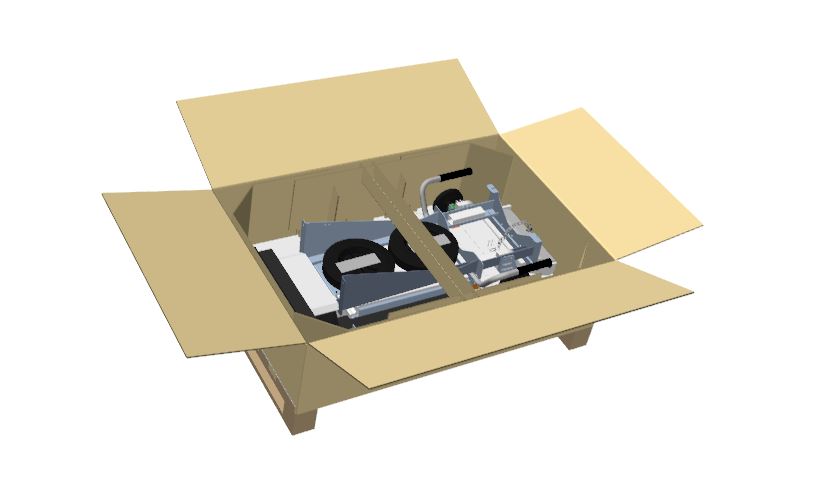

Wózki do spawarek, które produkowane są w 4 wersjach, wymagają bardzo dobrego zabezpieczenia w transporcie. Są produktem o wadze do 70kg, o nieregularnych kształtach, który łatwo można zarysować. Wysyłane są również drogą morską.

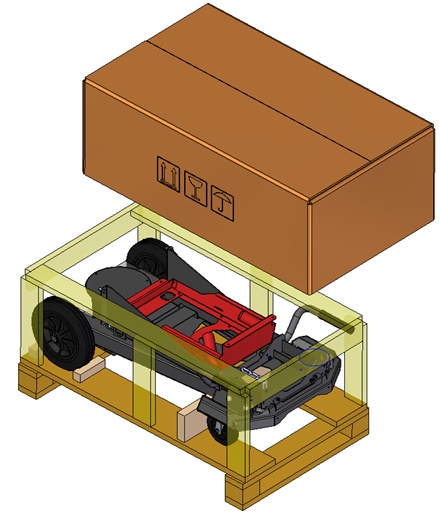

Aby odpowiednio zabezpieczyć je w transporcie, wózek umieszczany jest na palecie drewnianej, rączki oraz newralgiczne części wózka były owijane pianką i oklejane taśmą. Chroniło to produkty przed uszkodzeniem oraz zarysowaniem. Stosowane opakowanie było wzmacniane drewnianymi kołkami. W celu ich przymocowania 11 listew drewnianych musiało zostać przybitych gwoździami do palety.

Wspierały one karton zewnętrzny w narożnikach i na krawędziach. Umożliwiało to piętrowanie palet w transporcie. Średni czas pakowania 1 wózka do transportu wynosił 52 minuty.

ROZWIĄZANIE:

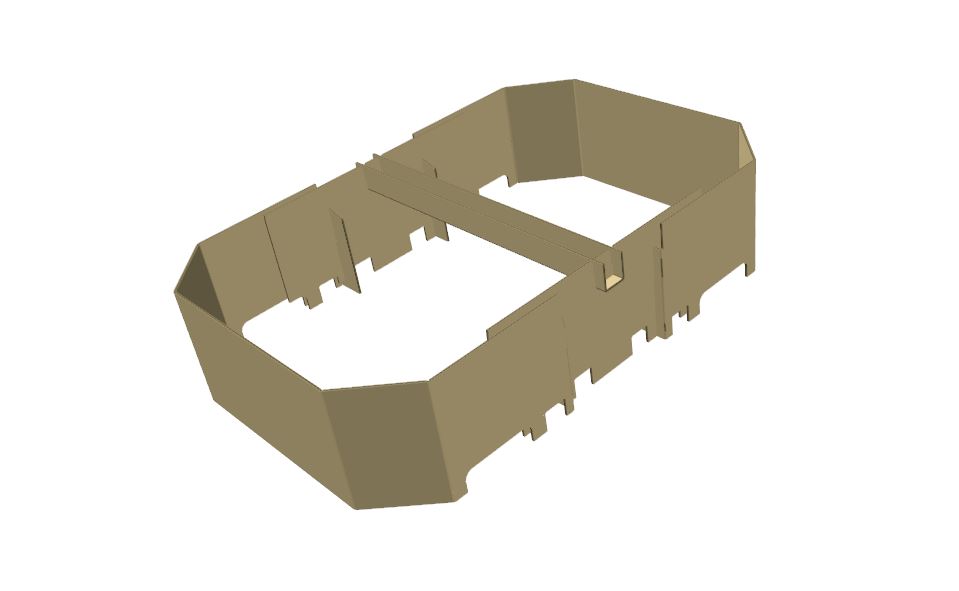

Zaprojektowane zostało proste i łatwe w montażu rozwiązanie. Wózek umieszczany jest na drewnianej palecie, jednak obwoluta wykonana jest z mocnej tektury chroniącej wózek dookoła. Składa się ona z 4 elementów – ścian, które łatwo można ze sobą łączyć dzięki specjalnym wycięciom.

Nie wymagają one użycia narzędzi. W celu wzmocnienia konstrukcji wykorzystano tekturową belkę stabilizującą, która wzmacnia konstrukcję. Mocna obwoluta i belka wspierająca po środku pozwoliły na eliminację montowania drewnianych kołków w narożnikach opakowania i sprawiły, że towar można piętrować.

KORZYŚCI:

Wprowadzone rozwiązanie świetnie się sprawdza – bez zastrzeżeń zdało pierwszy test transportu morskiego.

Dzięki wprowadzony zmianom udało się skrócić czas pakowania 1 wózka z 52 do 30 minut, czyli o 42%! Oznacza to, ze w skali kwartału udało się zaoszczędzić 1,5 tygodnia czasu 1 pracownika.

Dodatkowo znacznie został uproszczony proces zakupu elementów opakowania – wyeliminowano arkusze piankowe PE oraz drewniane belki. Oznacza to również korzyści środowiskowe – znacznie ograniczono zużycie tworzyw sztucznych. Jest to zgodne z ambitnymi celami DS Smith, które w ramach Strategii Zrównoważonego Rozwoju „Na teraz. I na przyszłość” chce, aby do 2023 wszystkie produkowane przez firmę opakowania nadawały się recyklingu lub ponownego wykorzystania.