C2B – jak uzyskać 4% oszczędności zmieniając falę w opakowaniach transportowych

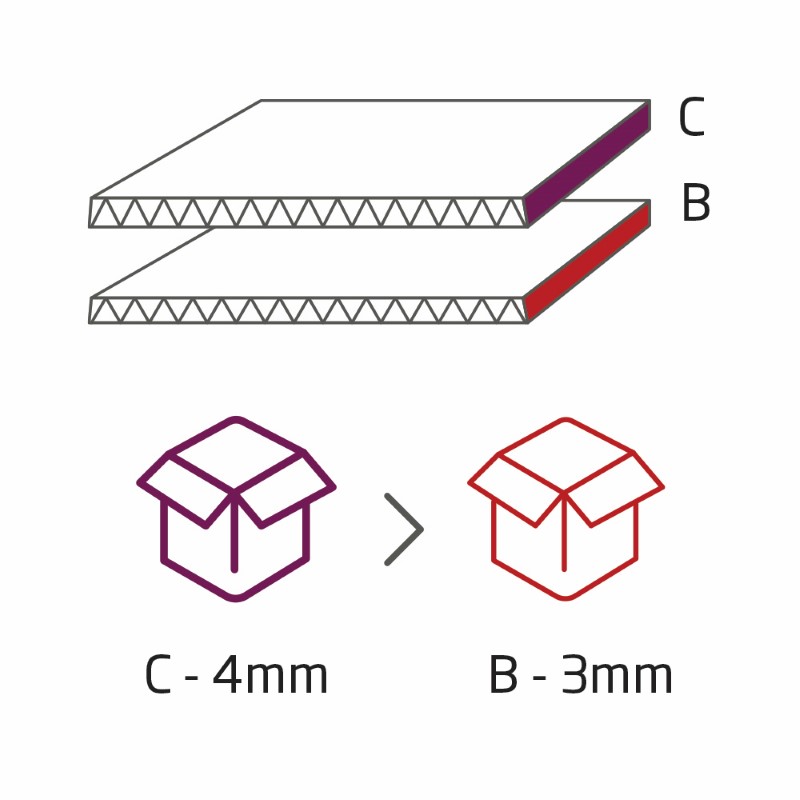

Zmiana fali opakowań transportowych FEFCO 201 z C (4mm) na falę B (3mm) przełożyła się na 4% oszczędności w całym łańcuchu dostaw.

Kreowanie opakowań z myślą o zmieniającym się świecie, najczęściej oznacza opracowywanie innowacyjnych rozwiązań opakowaniowych. Jednak, w niektórych przypadkach najlepiej sprawdzają się opakowania FEFCO 201. Ich niepodważalną zaletą jest niska cena, szybkość produkcji, kompatybilność opakowania z maszynami pakującymi oraz standaryzacja samej konstrukcji. Jednak i w takich przypadkach DS Smith nie ustaje w poszukiwaniu optymalizacji.

WYZWANIE:

Naszym celem jest nieustanne poszukiwanie lepszych rozwiązań, które przyniosą oszczędności finansowe, materiałowe, jak i ograniczą negatywny wpływ na środowisko.

ROZWIĄZANIE:

Dla jednego z naszych kluczowych klientów zaproponowaliśmy zmianę fali opakowań transportowych FEFCO 201. Po wnikliwej analizie pakowanych produktów, paletyzacji, logistyki przychodzącej i wychodzącej oraz kosztów środowiskowych zaproponowaliśmy zmianę fali C (4mm) na falę B (3mm).

Zmiana grubości tektury, z której produkowane są opakowania o 1mm znacząco wpłynęła na optymalizację kosztów finansowych, zużycia surowca, jak i środowiskowych w łańcuchu dostaw. Zmiana była możliwa dzięki wnikliwej analizie łańcucha dostaw i wszelkich operacji, którym poddawane są opakowania. Zmiana poprzedzona została wieloma testami i kwalifikacjami. Przed wysyłką do klienta przeprowadziliśmy badania wytrzymałościowe w laboratorium DS Smith oraz u klienta. Sprawdziliśmy, czy opakowanie spełnia określone wymagania oraz kwalifikację jakości druku na zmienionym materiale. Przed właściwą produkcją przeprowadziliśmy testy transportowe przy użyciu zoptymalizowanych opakowań. Dzięki temu mieliśmy pewność, że zmiana fali na niższą zapewni wymaganą jakość opakowania transportowego.

REZULTATY:

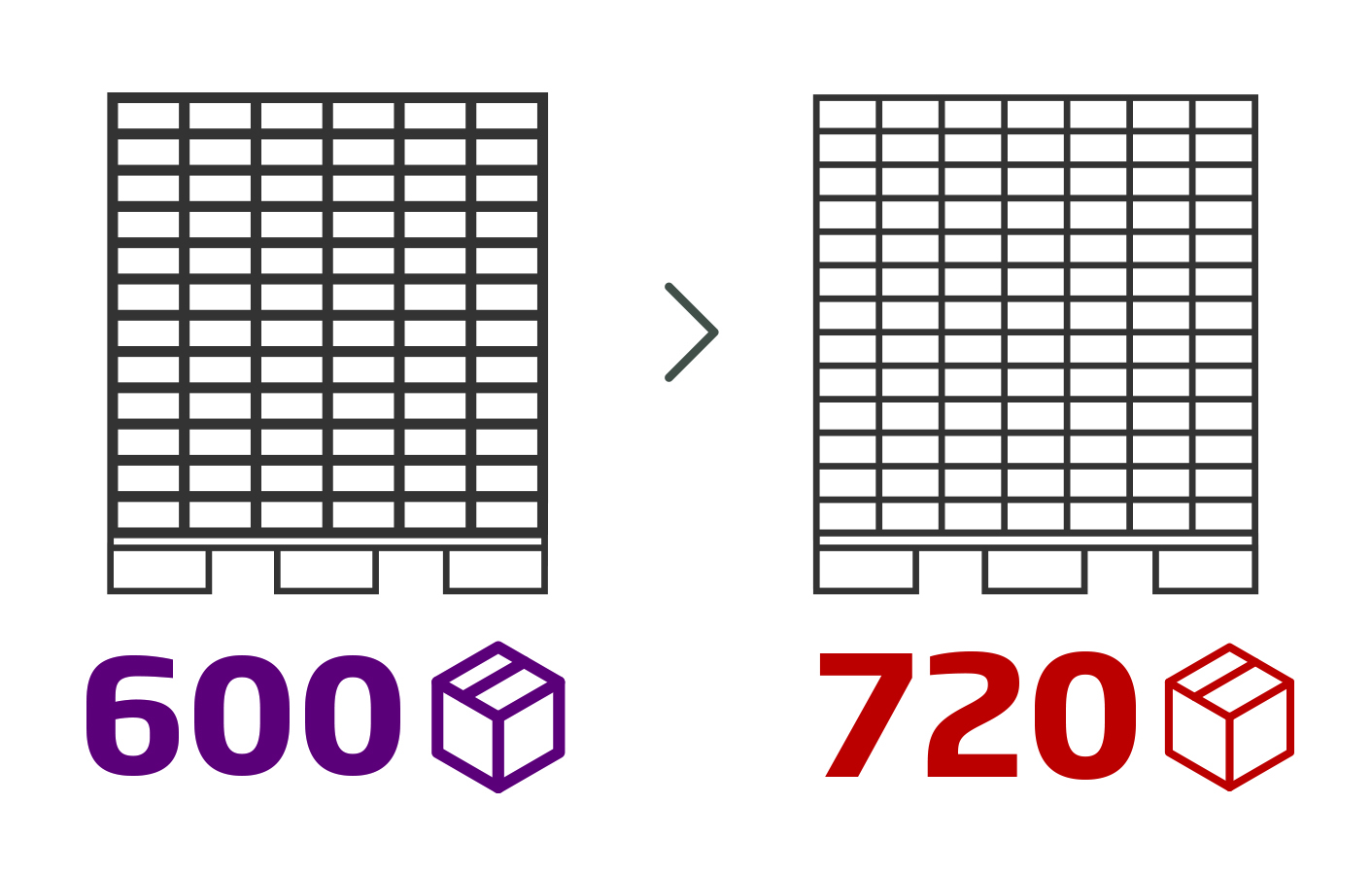

Symboliczna zmiana o 1mm przyniosła wymierne korzyści w całym łańcuchu dostaw. W logistyce wychodzącej – z DS Smith do klienta – udało się zmieścić na 1 palecie o 20% opakowań więcej.

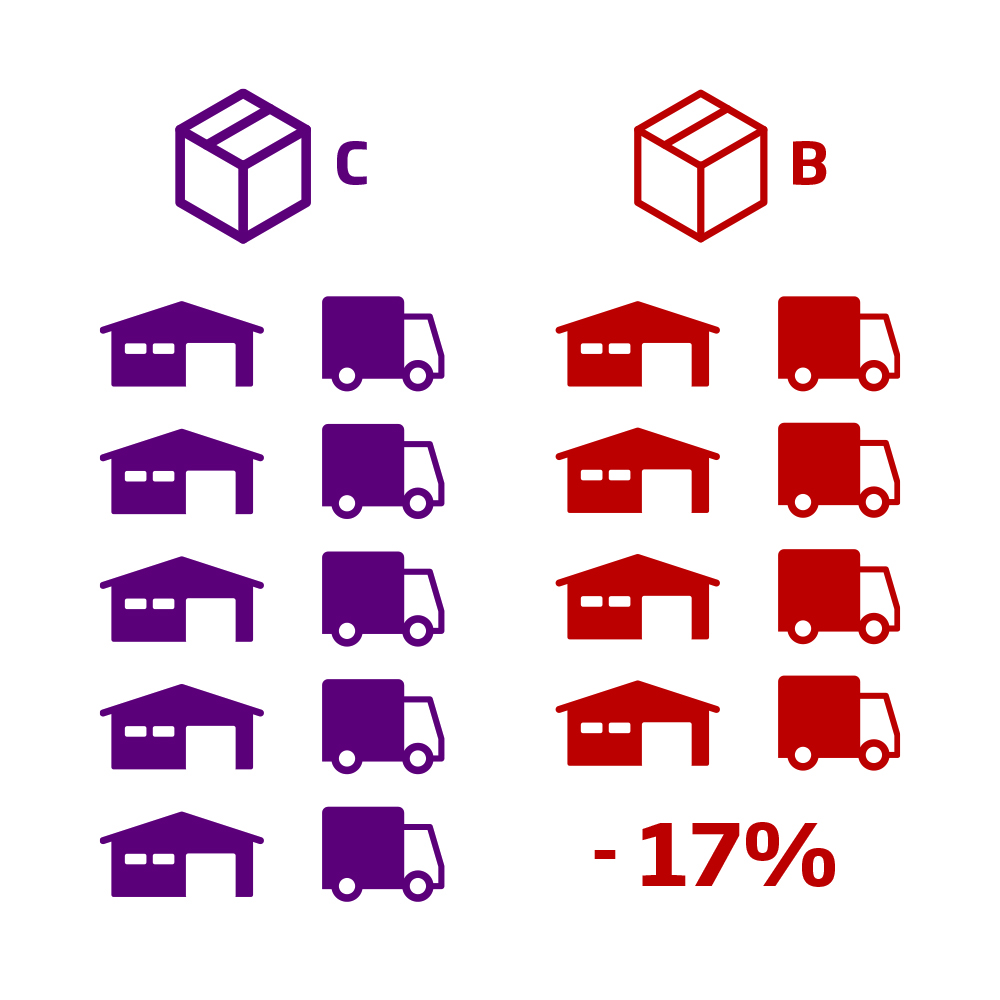

Przełożyło się to na mniejsze zużycie surowca – o 7,5% w warstwie pofalowanej, zmniejszenie powierzchni magazynowej o 17% oraz liczby transportów ciężarówkami o 17%. Pozwoliło to też na ograniczenie emisji CO2 o 16,4%. Finalnie optymalizacja przyniosła 4% oszczędności w łańcuchu dostaw.

Ten przykład pokazuje, że klienci otwarci na zmiany w specyfikacji mogą osiągnąć wymierne zyski.