Zrównoważone opakowanie przemysłowe dla zacisków hamulcowych Brembo – łatwość recyklingu i ograniczenie śladu węglowego

DS Smith, we współpracy z Brembo, globalnym liderem w projektowaniu i produkcji systemów hamulcowych , wypracował zrównoważone rozwiązanie opakowaniowe, które w przeciwieństwie do opakowania rotacyjnego z tworzyw sztucznych ma dużo niższy koszt wdrożenia, koszt zarządzania opakowaniem oraz koszt środowiskowy.

Brembo jest globalnym liderem w projektowaniu i produkcji systemów hamulcowych oraz komponentów do samochodów, motocykli, pojazdów przemysłowych i maszyn na rynek OE, aftermarket, a także do użytku sportowego. Obecnie firma działa w 14 krajach na 3 kontynentach.

Firma wysyła jeden z produktów – zacisk hamulca ręcznego - transportem morskim. W związku z wieloma wytycznymi klienta oraz wysokim standardem Brembo pod względem zabezpieczenia produktu na okres wysyłki, firma poszukiwała rozwiązania najbardziej optymalnego pod wieloma aspektami jak np. minimalizacja kosztów, optymalizacja logistyki, bezpieczeństwo transportu, recykling opakowania.

Wyzwanie:

Jednym z rozważanych rozwiązań było opakowanie rotacyjne, z wkładkami termoformowanymi, które dobrze zabezpieczają produkt, ale okres rotacji opakowań termoformowanych jest zbyt długi - około 120 dni. Do tego dochodzi wysoki koszt logistyczny i środowiskowy rotacji.

Producent zacisków hamulcowych zaprosił DS Smith, lidera zrównoważonego rozwoju w branży opakowań, do zaprojektowania opakowania, które:

- zapewni w 100 % bezpieczny transport produktu

- piętrowalność 1+1 przy zachowaniu wymiarów w standardzie regałów Brembo

- maksymalnie wypełni opakowanie przeznaczone do transportu morskiego

- będzie zawierało wypełnienie, w konkretnym punkcie podparcia dla ręcznego zacisku hamulcowego, który uniemożliwi przesunięcie komponentu podczas transportu oraz jego poruszanie oraz nie dopuści do zarysowań powierzchni pokrytych lakierem/farbą

- będzie miało minimalny wpływ na środowisko.

Rozwiązanie:

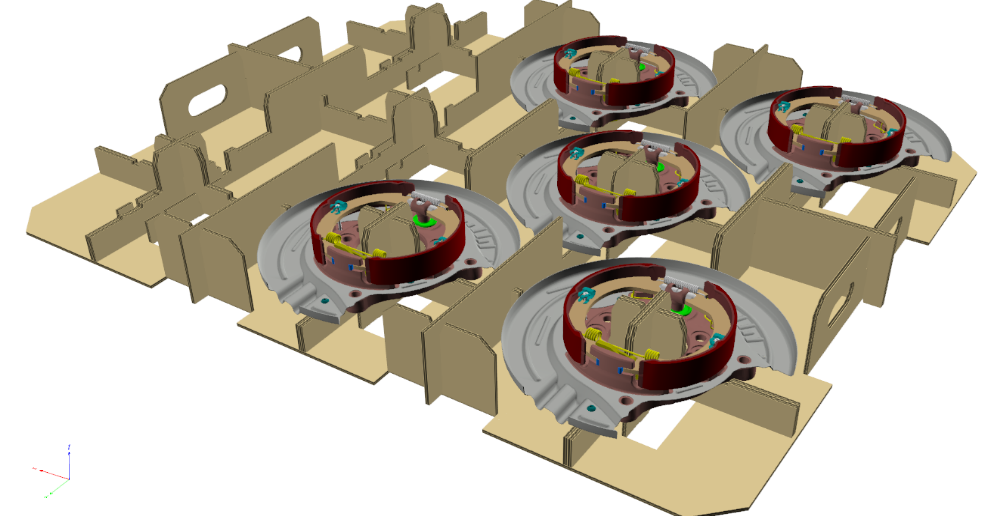

DS Smith, we współpracy z Brembo, wypracował rozwiązanie jednorazowe, które w przeciwieństwie do opakowania rotacyjnego ma dużo niższy koszt wdrożenia, koszt zarządzania opakowaniem . Opakowanie składa się z:

- Palety fitosanitarnej IPPC (drewnianej)

- Tekturowej pokrywy

- Tekturowego pudła

- Tekturowego wkładu zintegrowanego z kratownicą dostosowanego do przewożonego produktu, tak aby zapewnić mu stabilizację, podparcie w konkretnych punktach

Wkłady mają zaprojektowane specjalne zamki blokujące detal na warstwie oraz w sposób specjalistyczny utrzymują zaciski hamulcowe we wskazanych punktach podparcia uniemożliwiając poruszanie się podczas transportu. Rozwiązanie jest uniwersalne zarówno dla lewych jak i prawych wariantów.

Opakowanie jest dostarczane do klienta, w 100% złożone i gotowe do zapakowania produktu.

Rezultaty:

- Niski koszt uruchomienia projektu – kilka razy niższy niż w przypadku opakowań rotacyjnych;

- Opakowanie tekturowe klient otrzymuje JIT na linię, a klient docelowy oddaje do recyklingu;

- Niski koszt magazynowania opakowania tekturowego;

- Zmniejszenie czynności i procesów związanych z wysyłką opakowania – tylko w jedną stronę;

- Duża elastyczność oraz szybkość w przypadku zmiany wielkości zamówień;

- Łatwe i szybkie zarządzanie dostawami opakowań;

- Niski koszt oraz szybkość reakcji w przypadku wdrożenia zmiany w opakowaniu;

- Eliminacja emisji CO2 w logistyce zwrotnej;

Eliminacja 100% tworzyw sztucznych w opakowaniu przemysłowym.

Projekt zrealizowany przez Centrum Usług Górny Śląsk, który specjalizuje się w obsłudze branży motoryzacyjnej. W razie pytań zapraszamy do kontaktu z: