Den Lieferkreislauf entschlüsseln

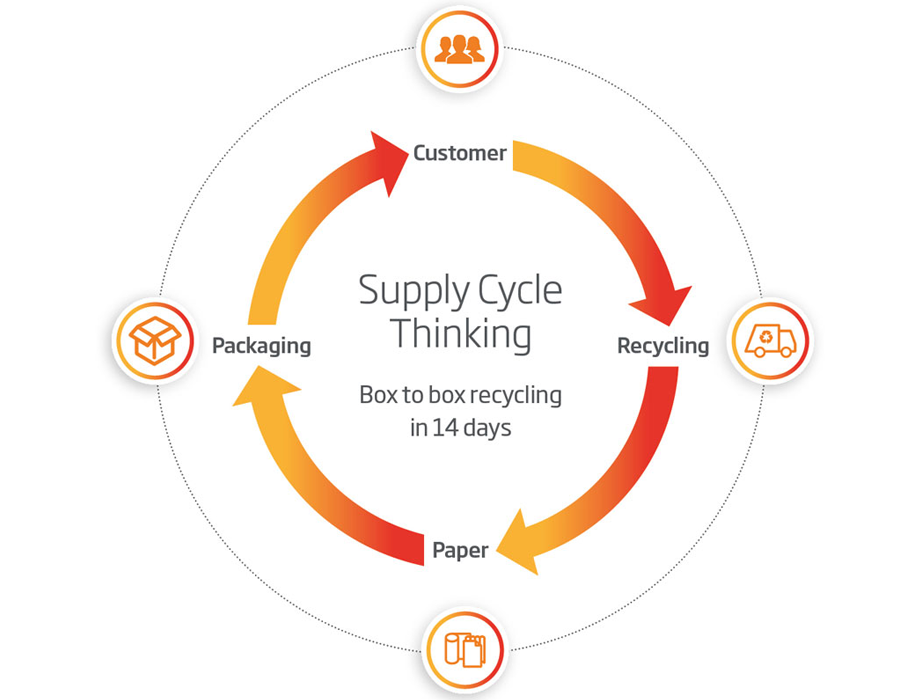

Bei DS Smith verfolgen wir einen einheitlichten Ansatz, wenn es darum geht, unser Geschäftsmodell der geschlossenen Kreisläufe zu optimieren und unser Expertenwissen zur Schaffung nachhaltiger Einfachheit in ansonsten komplexen Lieferketten einzusetzen. Wir nennen dies „Denken in Kreisläufen“.

Weil die Fachkompetenz von DS Smith sämtliche Bereiche von der Entwicklung über die Produktion bis zur Lieferung und Rückgewinnung abdeckt, können wir nachhaltige Verpackungslösungen anbieten, die alle Aspekte des Verpackungsbedarfs unserer Kunden berücksichtigen. Die Vorgaben für Qualität und Leistungsfähigkeit erfüllen wir durch höhere Qualität bei Recycling und Papierproduktion und verbrauchen dabei nicht mehr Material als nötig.

Mitarbeiter aus verschiedenen Geschäftsbereichen zeigen, wie sie das Denken in Lieferkreisläufen in der Praxis umsetzen.

Kunden begeistern

Revolutionäre Technologien wie Made2fit und DISCS™ ermöglichen es Kunden, neue Herausforderungen in einer der wandelbarsten Lieferketten überhaupt zu meistern: dem E-Commerce.

„Für Einzelhändler stellt sich kontinuierlich die Frage nach dem Gleichgewicht zwischen der Schutzwirkung einer Verpackung und der dafür aufgewendeten Menge an Material“, erklärt Isabel Rocher, Head of E-Commerce Solutions. „Die Konsumenten wiederum freuen sich weder über Waren, die auf dem Transport Schaden erlitten haben, noch über Berge von Verpackungsmüll.“

Hohe Versorgungsqualität sicherstellen

Als führendes europäisches Unternehmen für Wellpappe und Papierrecycling verarbeiten wir jährlich über 5,2 Millionen Tonnen Fasermaterial. Unsere Recycling Division ist dafür verantwortlich, hochwertige Fasern für die Versorgung der DS Smith Papierwerke einzukaufen.

Strenge Tests von der Papierqualität und Einheitlichkeit durch PACE sind entscheidend, um die Herstellung von Papier und Verpackungen mit verlässlichen Leistungseigenschaften sicherzustellen.

„Je besser der Dekontaminierungsprozess funktioniert, desto sauberer ist das an das Werk gelieferte Papier“, erklärt Todor Kostadinov, Maschinenführer im Werk Trakia, Bulgarien. „Recycling sichert die Zukunft unseres Planeten, und ich bin stolz, einen Beitrag dazu zu leisten.“

Die Qualitätserwartungen steigen kontinuierlich. Die strengen Vorschriften für Exporte nach China haben wir bereits in unseren spekulativen Szenarien für 2025 unter dem Motto „Die Zukunft proben“ zum Thema gemacht, und die Branche bekommt sie bereits zu spüren.

Verpackungsproduktion

Die Packaging Division schließlich entwickelt Verpackungen und Displays aus Wellpappe, die ebenso funktionell wie innovativ sind und leicht zu recyceln, damit sie an den Beginn des Lieferkreislaufs zurückkehren.

„Bei uns laufen die Papierrollen durch die Wellpappenanlage und Verarbeitungsmaschinen“, erzählt Mika Nieminen, Maschinenführer im Verpackungswerk Tampere, Finnland. „Ich tue mein Bestes, um die hohe Qualität der Produkte sicherzustellen und arbeite nachhaltig, indem ich wasserlösliche Farben verwende und so wenig Abfall wie möglich verursache. Es ist ein großartiges Gefühl, Teil des Lieferkreislaufs zu sein!“

Ein Blick in die Zukunft

Das Geschäftsmodell der geschlossenen Kreisläufe und branchenführende Innovationen werden ein nachhaltiges Wachstum des Unternehmens sicherstellen. Ein ums andere Mal durchlaufen die Fasern unsere Betriebe und werden dort zu profitablen Produkten – mit minimalen Abfallmengen und einem Dominoeffekt auf die Effizienz in den Lieferketten der Kunden.

Um mehr über unser Geschäftsmodell zu erfahren, schauen Sie sich bitte unseren Film Box-to-Box in 14 Days an.

Dies ist der dritte Artikel einer achtteiligen Serie, in der wir die Themen vertiefen und unsere Mitarbeiter ansprechen möchten, die mit den im Nachhaltigkeitsbericht 2017 hervorgehobenen Aspekten befasst waren. Um etwas über die Maßnahmen zu erfahren, die verschiedene Standorte zur Verbesserung unseres Lieferkreislaufs und der Einhaltung der EU-Ziele bezüglich der Kreislaufwirtschaft ergriffen haben, lesen Sie bitte unseren Nachhaltigkeitsbericht 2017.